2023-11-06

Publikacja w Forbes

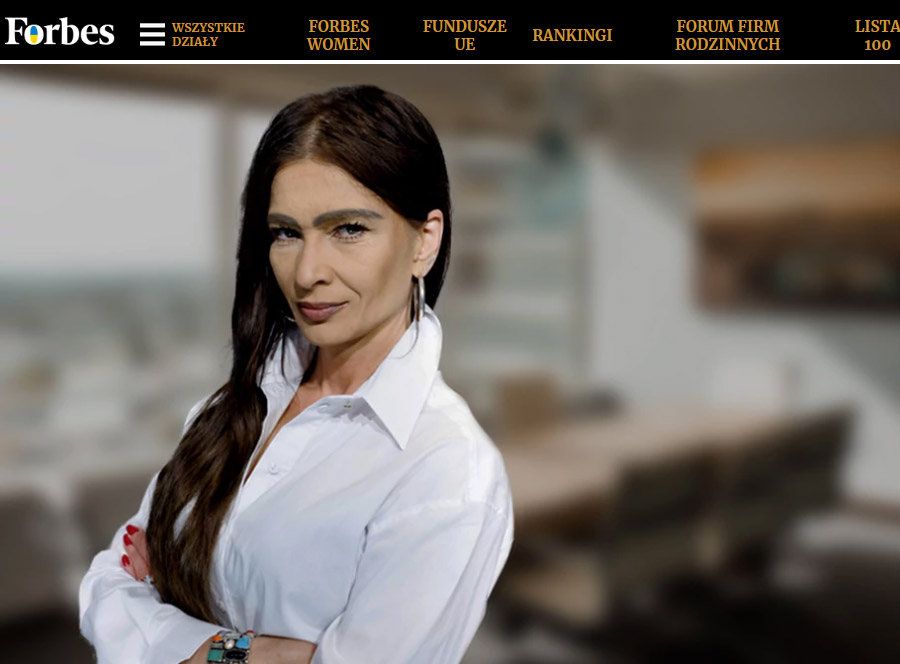

Najnowszy numer magazynu „Forbes” już w sprzedaży. Można też przeczytać online. Dyrektor Ogólnopolskiej Izby Branży Skórzanej, Monika Flisek udzieliła obszernego wywiadu, na temat działalności OIBS, innowacyjnych projektów przyszłości, utworzenia Branżowego Centrum Umiejętności i planów OIBS na przyszłość.

Więcej pod adresem:

https://www.forbes.pl/biznes/dla-srodowiska-i-edukacji/72gv3h5

Przedruk artykułu:

Ogólnopolska Izba Branży Skórzanej, w swoich działaniach stawia na pomoc przedsiębiorcom w zakresie zrównoważonego rozwoju i edukacji . O działaniach OIBS opowiada jej dyrektor, mgr inż. ochrony środowiska, Monika Flisek.

Jak długo działa Pani w strukturach OIBS?

Mgr inż. Monika Flisek: z Izbą związana jestem od 2017 roku, kiedy objęłam tam stanowisko dyrektor. W ramach pełnionej przeze mnie funkcji współpracuję z przedsiębiorcami branży skórzanej z całej Polski, ministerstwami Rozwoju i Technologii, Edukacji, Finansów i Środowiska. Sfinalizowałam działania zakończone podpisaniem deklaracji przystąpienia do regionalnej platformy inżynierii przyszłości z Siecią Badawczą Łukasiewicz – Instytut Technologii Eksploatacji. OIBS w czasie sprawowania przeze mnie stanowiska dyrektora nawiązał współpracę z ambasadą Włoch w Polsce. Podpisałam konsorcjum ze Stowarzyszeniem Włókienników Polskich, ze Związkiem Przedsiębiorców Przemysłu Mody LEWIATAN, również deklarację członkostwa w sektorowej radzie ds. kompetencji Przemysł Mody i Innowacyjne Tekstylia. OIBS podpisało umowę o współpracy dydaktycznej i naukowo-badawczej na okoliczność powołania Rady Biznesu Wydziału Technologii Materiałowych i Wzornictwa Tekstyliów Politechniki Łódzkiej. W Radzie reprezentuję Ogólnopolską Izbę Branży Skórzanej, pełnię tam funkcję vice-przewodniczącej. Celem mojej współpracy z Politechniką Łódzką jest działanie w obszarach: naukowo-badawczym, edukacyjno-dydaktycznym, łączenia biznesu z nauką. Podejmuję działania na rzecz odbudowy i promocji szkolnictwa zawodowego, moim celem jest utworzenie Branżowego Centrum Umiejętności w Radomiu. Jestem koordynatorem projektów międzynarodowych.

Jak długo instytucja Ogólnopolskiej Izby Branży Skórzanej działa i jakie były jej początki?

Historia OIBS sięga roku 1988, kiedy w Polsce panowała jeszcze gospodarka scentralizowana. Wtedy to powstało Stowarzyszenie Prywatnych Garbarze, które odegrało znaczącą rolę w przygotowaniu tej branży do nowych realiów gospodarczych. Celem Stowarzyszenia były działania na rzecz prywatnych przedsiębiorców, jak na przykład reprezentowanie ich u ówczesnych władz oraz zabieganie o przydziały surowca i chemikaliów dla garbarni. W 1994 roku z inicjatywy środowiska radomskiego, stanowiącego trzon polskiego garbarstwa, powstałą Polska Izba Gospodarcza Garbarzy, będąca samorządem garbarczym o zasięgu ogólnokrajowym. Zrzeszała wtedy około setki firm, w tym wszystkie znaczące polskie garbarnie, także te państwowe. Pierwszymi działaniami PIGG były inicjatywy mające na celu porządkowanie rynku surowcowego, legislacji, promocji polskiego garbarstwa oraz współpracy z zagranicą. W 1998 roku nazwa organizacji została zmieniona na Polską Izbę Garbarzy, Przetwórców Skóry i Handlu. Zmiana ta została podyktowana chęcią ukazania, że garbarstwo i przetwórstwo skór, produkcja i handel stanowią nierozłączną całość, stanowiącą jedną branżę, której interesy reprezentuje Izba. Ostatniej zmiany nazwy dokonano w 2004 roku, kiedy to na walnym zgromadzeniu podjęto decyzję o przemianowaniu Izby na Ogólnopolską Izbę Branży Skórzanej. Pod tą nazwą organizacja funkcjonuje do dziś. Obecnie OIBS zrzesza ponad 120 przedsiębiorców z całej Polski: garbarnie, producentów obuwia, galanterii skórzanej. W OIBS zrzeszonych jest 50 rzeczoznawców, biegłych sądowych z zakresu branży skórzanej, obuwnictwa i garbarstwa.

Na jakich polach realizowana jest współpraca międzynarodowa, której inicjatorem jest OIBS?

Ogólnopolska Izba Branży Skórzanej, wraz z Siecią Badawczą Łukasiewicz – Instytut Technologii Eksploatacji i Instytut PFI Prüf – Und Forschungsinstitut Pirmasens.V. Niemcy, współpracują nad realizacją Projektu ReProcessShoe – "Procesy recyklingu i demontażu ogólnych elementów obuwia, w tym modułów elektronicznych, ze sposobami ponownego wykorzystania komponentów i materiałów w oparciu o konstrukcję modułową", którego celem jest poprawa zarządzania odpadami obuwia poużytkowego i jego recyklingiem. Każdego roku na polskim rynku konsumenckim sprzedaje się około 150 milionów par obuwia. Celem naszych działań jest opracowanie procesów, które pozwolą na ponowne zagospodarowanie odpadów poużytkowych. W ramach procesu w Instytucie w Pirmasens.V skonturowany został robot, którego zadaniem jest oddzielanie podeszwy buta od cholewki, elementów metalowych i elektronicznych, które coraz częściej umieszczane są w obuwiu. Dzięki temu otrzymaliśmy wstępnie posortowane materiały, które trafiły do recyklingu, gdzie poddano je mieleniu. Otrzymany w tym procesie granulat wykorzystać można w szeregu procesów przemysłowych – granulat skórzany posłużyć może np. przy produkcji akcesoriów sportowych bądź jako wypełnienie wzmocnień wykorzystywanych przy budowie nasypów drogowych. Równie ważne jest zagospodarowanie pozostałych materiałów pozyskanych w procesie recyclingu: tekstylnych i polimerowych. Rocznie na terenie naszego kraju powstaje ponad 220 tysięcy ton odpadów, których źródłem jest obuwie poużytkowe. Zagospodarowanie ich będzie ważnym elementem we wdrażaniu modelu gospodarki o obiegu zamkniętym nad którym pracujemy. Od 2023 roku jestem Koordynatorem Projektu ( ReProcessShoe), który dostał nominację do Polskiej Nagrody Inteligentnego Rozwoju 2023, w kategorii „Innowacyjne technologie przyszłości”. Nagroda jest wyróżnieniem wizerunkowym.

Projekt ReProcessShoe nie jest jedynym, realizowanym przez OIBS.

Poza projektem recyklingu zużytego obuwia wspólnie z Sieć Badawcza Łukasiewicz – Instytut Technologii Eksploatacji i Instytut PFI Prüf – und Forschungsinstitut Pirmasens.V. Niemcy, opracowaliśmy innowacyjną technologię waloryzacji chromowych odpadów garbarskich w postaci Projektu (LeatherProBio) "Innowacyjna technologia waloryzacji chromowych odpadów garbarskich oparta na ekstrakcji białek, odzysku chromu i produkcji biogazu". Sole chromu wykorzystywane są w procesie garbowania skóry naturalnej. Związki chromu i metali ciężkich po wykorzystaniu w procesie technologicznym mogły trafiać do środowiska naturalnego, wprowadzając w nim zmiany, których odwrócenie trwać możne nawet setki lat. Celem naszych działań było zminimalizowanie negatywnego wpływu przemysłu garbarskiego na środowisko, a także wykorzystanie metod biotechnologicznych do zagospodarowania biomasy w kierunku odzysku energii. W celu realizacji założonego efektu opracowano proces obróbki za pomocą ciśnieniowej hydrolizy termicznej, w wyniku której uzyskano dwa produkty: stały i ciekły. Z tego ostatniego za pomocą określonych procesów, opracowanych przez Łukasiewicz-ITEE możliwe jest wyodrębnienie chromu. Odpady stałe, czyli pozostałą materię organiczną poddać natomiast można działaniom mikroorganizmów. W kolejnym etapie materia pozbawiona już związków chromu będzie badana pod kątem możliwości jej wykorzystania do produkcji biogazu. Dzięki wprowadzonym przez nasze konsorcjum rozwiązaniom, możliwy stał się recykling związków chromu z odpadów garbarskich i powstała możliwość ich ponownego wykorzystania w procesie garbowania. Rozwiązanie takie daje oszczędności w postaci mniejszego zużycia związków chromu, co pozytywnie wpływa na ochronę środowiska oraz na efekty ekonomiczne garbarni. Obecnie odpady z garbarskie są odbierane z garbarni przez wyspecjalizowane firmy i zazwyczaj są spalane lub składowane. Koszty takiego podejścia rosną z roku na rok, a w ostatnich latach niemal podwoiły się, osiągając cenę około 150 euro za tonę. Zastosowanie technologii opracowanych w ramach projektu pozwoli zredukować te koszty. Wykorzystanie stałych odpadów do produkcji biogazu może przełożyć się na redukcję kosztów energii zużywanej podczas produkcji skóry, a odzysk związków chromu z pozostałości poprodukcyjnych przyczynić się może do obniżenia kosztów zaopatrzenia garbarni w chemikalia. Od 2020-2021 roku byłam Koordynatorem Projektu, który dostał wyróżnienie. Technologia waloryzacji chromowych odpadów garbarskich jest jedną z 26 innowacji na świecie, która bierze udział w EARTO InnovationAwards 2023.

Eko rozwiązania to nie jedyne pole, na którym OIBS pod Pani kierownictwem promuje innowacyjność i stawia na rozwój.

Zdecydowanie nie! Równocześnie z programami mającymi na celu ochronę środowiska działamy na rzecz odbudowy i promocji szkolnictwa zawodowego, realizowanego poprzez projekt utworzenia Branżowego Centrum Umiejętności. W Polsce coraz więcej młodzieży wybiera kształcenie kierunkowe. Utworzenie BCU byłoby nie tylko odpowiedzią na zainteresowanie szkołami branżowymi, ale także odpowiedzią na stale rosnące zapotrzebowanie na pracowników w polskim przemyśle skórzanym. Ministerstwo Edukacji i Nauki, wsparło nasze działania dotacją finansową. Obecnie jesteśmy na etapie poszukiwania miasta, które mogłoby stać się gospodarzem Centrum. Głównym kandydatem jest Radom, pod uwagę bierzemy również Nowy Targ. Radom posiada wiekową tradycję garbarską, przed II Wojną Światową i po niej w tym właśnie mieście znajdowały się zakłady produkcyjne, będące głównym wytwórcą skór przeznaczonych do produkcji obuwia w Polsce, sam Radom określany był Skórzaną Stolicą Polski. Tu właśnie powstało Zjednoczenie Przemysłu Garbarskiego, przemianowane później na Radomskie Zakłady Garbarskie, które funkcjonowały do końca XX wieku. Priorytetem zatem powinno być przywrócenie tradycji miasta poprzez wsparcie rozwoju szkół branżowych. Niestety, wsparcie władz miasta nie jest wystarczające. Wydaje się, że władze miasta niestety nie do końca rozumieją znaczenie przedsięwzięcia dla branży i promocji miasta. Pomoc ich nie jest wystarczająca. Już dzisiaj możemy powiedzieć, że niezależnie od tego, gdzie Branżowe Centrum Umiejętności powstanie, przyczyni się zarówno do polepszenia kształcenia zawodowego w Polsce, jak i rozwoju miasta, w którym będzie szkolić nowe kadry dla branży skórzanej. Przewidujemy także współpracę z naszymi przedsiębiorstwami w zakresie innowacyjnych projektów dotyczących produkcji obuwia i garbowania skór w ramach współpracy z Unią Europejską.